Dobór kół przemysłowych: sekrety bezpiecznej i efektywnej pracy | 2024-08-14 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Dobór odpowiednich kół i zestawów kołowych ma kluczowe znaczenie dla efektywnego funkcjonowania sprzętu w przemyśle. Choć na pierwszy rzut oka może wydawać się to prostym zadaniem, w rzeczywistości wymaga uwzględnienia wielu czynników, takich jak rodzaj podłoża, środowisko pracy czy nośność. W tym artykule krok po kroku przeanalizujemy, jak dokonać właściwego wyboru zestawu jezdnego, aby zapewnić bezpieczeństwo, komfort użytkowania i długą żywotność Twojego sprzętu.

JAK DOBRAĆ KOŁA PRZEMYSŁOWE W 4 KROKACH?Krok 1: Dopasowanie bieżnika koła do rodzaju podłożaAby zapewnić optymalną wydajność i trwałość zestawu kołowego, pierwszym krokiem jest odpowiednie dobranie bieżnika do rodzaju podłoża, na którym będzie on użytkowany. Materiał bieżnika powinien być dostosowany do nawierzchni, aby uniknąć przedwczesnego zużycia kół, uszkodzenia podłoża czy zwiększonego hałasu. Niewłaściwie dobrany bieżnik może także negatywnie wpłynąć na łatwość manewrowania i efektywność pracy urządzenia transportowego, co może prowadzić do zwiększonego ryzyka awarii i obniżenia komfortu pracy.

Krok 2: Dopasowanie zestawu kołowego do środowiska pracyDostosowanie zestawu kołowego do specyficznych warunków środowiska pracy jest kluczowe dla jego długowieczności i bezpiecznego użytkowania. Podczas wyboru kół przemysłowych należy wziąć pod uwagę następujące czynniki:

Substancje chemiczne i wilgoć: W środowiskach, gdzie koła będą narażone na kontakt z substancjami chemicznymi lub wilgocią, warto zainwestować w kółka z tworzywa sztucznego i obudowy ze stali nierdzewnej, aby zapobiec korozji i uszkodzeniom chemicznym. Nieodpowiedni dobór materiałów może prowadzić do szybszego zużycia lub nawet całkowitego zniszczenia kółek.

Legenda: + odporność ◯ częściowa odporność - brak odporności

Temperatura otoczenia: Temperatura ma znaczący wpływ na nośność zestawów kołowych. W ekstremalnie niskich lub wysokich temperaturach należy zredukować obciążenie, aby uniknąć uszkodzeń. Standardowe smary w łożyskach działają w zakresie od -20°C do +120°C, dlatego w szczególnych przypadkach konieczne jest zastosowanie kółek przystosowanych do pracy w temperaturach poza tym zakresem.

Wyładowania elektrostatyczne: W niektórych środowiskach pracy, zwłaszcza tam, gdzie występują materiały łatwopalne, istnieje ryzyko wyładowań elektrostatycznych. Mogą one zakłócać pracę urządzeń elektronicznych i stanowić zagrożenie pożarowe. Aby zminimalizować to ryzyko, należy zastosować koła antystatyczne lub przewodzące elektrycznie, które skutecznie rozpraszają ładunki elektrostatyczne:

Duże zapylenie otoczenia: W miejscach o wysokim zapyleniu, na przykład w przemyśle włókienniczym, szczególnie narażone na szybkie zużycie są ruchome elementy kół, takie jak łożyska i skrętne głowice. Stosowanie specjalnych osłon uszczelniających może znacząco wydłużyć żywotność tych elementów, a zastosowanie odpowiednich łożysk przystosowanych do pracy w zanieczyszczonym środowisku dodatkowo zwiększy ich trwałość.

Te aspekty powinny być dokładnie przeanalizowane, aby zestaw kołowy mógł efektywnie i bezpiecznie działać w danych warunkach środowiskowych.

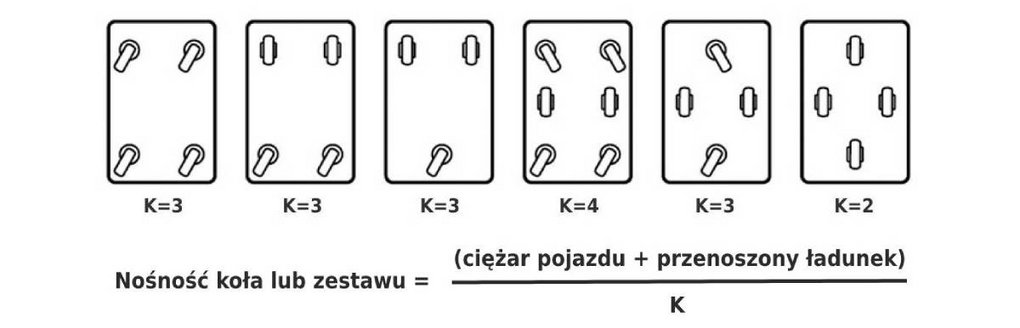

Krok 3: Obliczenie nośności kołaTrzecim krokiem w procesie doboru zestawów kołowych jest prawidłowe obliczenie ich nośności. Nośność koła to maksymalny ciężar, jaki jedno koło może bezpiecznie udźwignąć, biorąc pod uwagę ciężar całego pojazdu wraz z ładunkiem. Aby dokładnie obliczyć nośność, należy wziąć pod uwagę liczbę kół, ich rozmieszczenie oraz typ obciążeń, na jakie będą narażone.

Najważniejsze jest jednak, aby pamiętać, że nośność podana przez producenta często dotyczy idealnych warunków pracy. W rzeczywistości na wytrzymałość kół wpływają dodatkowe czynniki, takie jak nierówności podłoża, obciążenia dynamiczne, prędkość poruszania się pojazdu oraz intensywność użytkowania. Dlatego zaleca się, aby wybierać koła z zapasem nośności, aby mieć pewność, że poradzą sobie one z wszelkimi wyzwaniami, jakie mogą się pojawić podczas użytkowania. Dla przykładu, jeśli pojazd ma cztery koła transportowe, a jego całkowity ciężar wynosi 800 kg, każde koło powinno mieć nośność co najmniej 200 kg. Jednak ze względu na możliwe obciążenia dynamiczne i inne czynniki, lepiej wybrać koła o nośności 250-300 kg.

Krok 4: Manewrowość, czyli odpowiednia kombinacja kółekOstatnim, ale równie ważnym krokiem w doborze zestawów kołowych jest wybór odpowiednich obudów i konfiguracji kół, które będą wpływać na manewrowość urządzenia. Dobrze dobrana kombinacja kółek nie tylko ułatwia poruszanie się wózka czy innego sprzętu, ale także zapewnia stabilność i bezpieczeństwo podczas pracy. Najczęściej stosowaną konfiguracją w zestawach kołowych jest połączenie dwóch kół w obudowach stałych oraz dwóch w obudowach skrętnych z hamulcem. Taki układ gwarantuje dobrą manewrowość, jednocześnie umożliwiając stabilne utrzymanie kierunku jazdy. Koła z hamulcem pozwalają na unieruchomienie wózka na pochyłych powierzchniach lub zabezpieczenie go podczas transportu.

Jeśli manewrowość jest kluczowym czynnikiem, na przykład w ciasnych przestrzeniach, warto rozważyć zastosowanie czterech kół obrotowych, które pozwalają na swobodne manewrowanie nawet w ograniczonych warunkach. Z kolei jeśli wymagana jest jazda w jednym kierunku, najlepszym rozwiązaniem może być zamontowanie czterech kół stałych. Oprócz samej konfiguracji kół, ważne jest również dobranie odpowiedniego sposobu mocowania zestawu do platformy jezdnej. Do wyboru są różne opcje, takie jak mocowanie na płytkę, trzpień lub otwór, co może znacząco ułatwić montaż i dostosowanie zestawu do specyficznych wymagań użytkowania.

Dobór odpowiednich kół i zestawów kołowych to kluczowy element zapewniający efektywną i bezpieczną pracę w różnych warunkach przemysłowych. Przemyślane dopasowanie bieżni do podłoża, analiza środowiska pracy, dokładne obliczenie nośności oraz właściwa konfiguracja kół zapewnią nie tylko długą żywotność sprzętu, ale także komfort użytkowania i bezpieczeństwo. Pamiętaj, że każdy z tych kroków ma istotne znaczenie, dlatego warto poświęcić czas na dokładne rozważenie wszystkich czynników, aby podjąć najlepszą decyzję. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||