Jak efektywnie wykorzystać profile aluminiowe do budowy składanych konstrukcji? | 2024-08-01 |

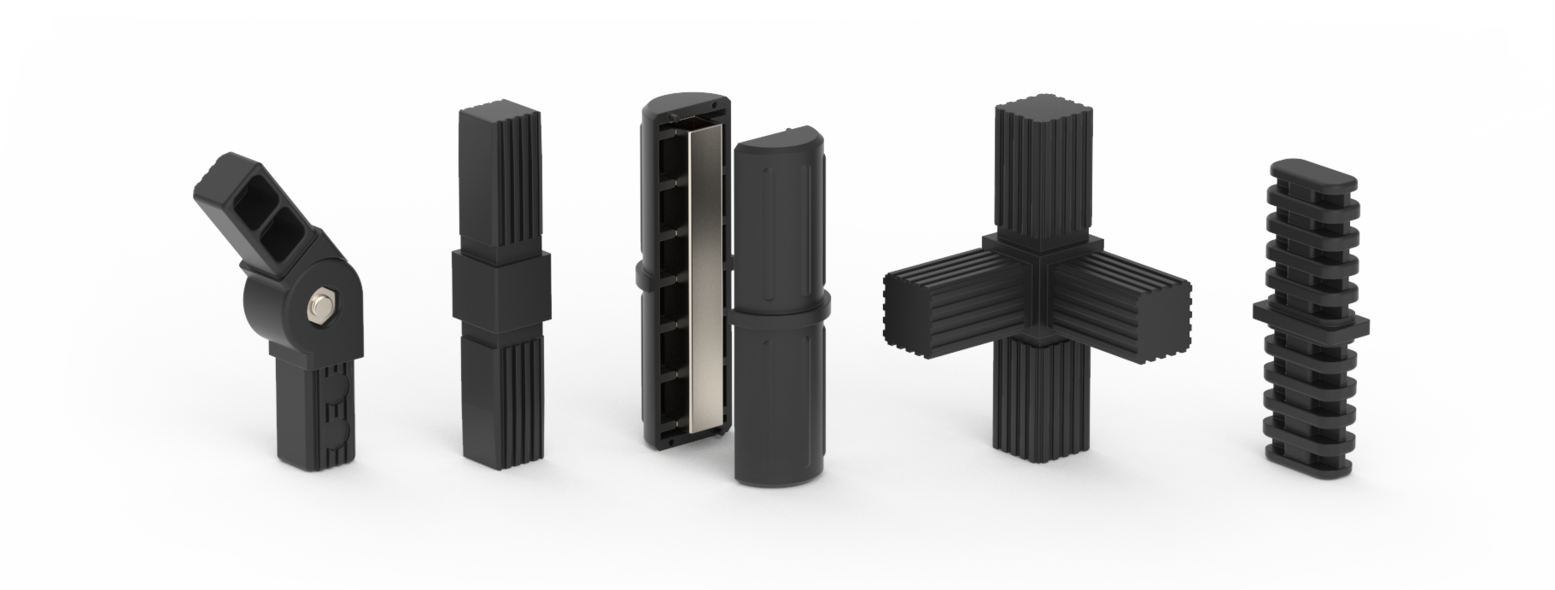

SZYBKI I ŁATWY SPOSÓB NA ŁĄCZENIE PROFILIIdealnym rozwiązaniem dla budowy składanych konstrukcji są łączniki do profili firmy Bäcker. Ten innowacyjny system składa się z wytrzymałych elementów wykonanych z tworzywa, dostępnych w różnych kształtach: okrągłym, prostokątnym czy kwadratowym. Złącza profilowe występują w wielu formach – od jednoosiowych po trzyosiowe sześciokierunkowe – co umożliwia tworzenie skomplikowanych układów przestrzennych. Większość łączników pozwala na mocowanie profili pod kątem 90° i 180°. Dla bardziej nietypowych rozwiązań dostępne są również łączniki przegubowe, które umożliwiają regulację kąta w zakresie 40°-200°. Dodatkowo, łączniki z gwintem umożliwiają montaż stopek poziomujących lub kółek, co ułatwia transport konstrukcji.

ZALETY ŁĄCZNIKÓW DO PROFILI

Łączniki do profili oferują szereg korzyści, które czynią je idealnym rozwiązaniem dla składanych konstrukcji. Oto niektóre z nich:

Te zalety sprawiają, że łączniki do profili to doskonały wybór dla projektów wymagających elastyczności i efektywności.

JAK PRZEBIEGA MONTAŻ?

Montaż elementów z wykorzystaniem łączników do profili jest niezwykle prosty i nie wymaga specjalistycznych narzędzi ani zaawansowanej wiedzy inżynieryjnej. Proces łączenia można porównać do zabawy klockami – wystarczy przyciąć profile na odpowiednią długość i dobrać odpowiedni rozmiar oraz kształt łącznika. Elementy wykonane z tworzywa samoczynnie zakleszczają się w otworach przelotowych profilu podczas wbijania, co zapewnia solidne i stabilne połączenie. Standardowe złączki dostępne są w dwóch wersjach: bez odsadzenia oraz z odsadzeniem. Wersja łącznika bez odsadzenia pozwala na całkowite ukrycie go we wnętrzu profilu, natomiast łącznik z odsadzeniem zapewnia estetyczne wykończenie i eliminuje wzajemne tarcie między profilami. Rozkładanie konstrukcji jest również bardzo proste – wystarczy użyć minimalnej siły, aby rozdzielić elementy składowe. Kompaktowe wymiary po złożeniu są nieocenione podczas transportu oraz przechowywania.

A CO Z WYTRZYMAŁOŚCIĄ CZĘŚCI?

Choć łączniki do profili mogą wydawać się delikatne, charakteryzują się doskonałymi właściwościami mechanicznymi i termicznymi. Wykonane z poliamidu, który jest znacznie bardziej zaawansowany niż zwykły plastik, te komponenty są odporne na uderzenia, rozciąganie i ścieranie. Poliamid, z którego są wykonane łączniki, ma właściwości trudnopalne, a niektóre jego wersje są dodatkowo wzbogacone o dodatki przeciwpalne, które zapewniają samogasnące właściwości. W przypadku bardziej wymagających konstrukcji można zastosować poliamid z dodatkiem włókna szklanego, co jeszcze bardziej zwiększa wytrzymałość. Alternatywnie, wiele łączników składa się z dwóch części, co pozwala na umieszczenie metalowego rdzenia w środku – wystarczy rozłożyć element, aby wprowadzić profil aluminiowy lub stalowy. Dzięki temu, dobór odpowiedniego kształtownika czy pręta nie stanowi problemu.

Wysoka jakość łączników znajduje potwierdzenie w ich szerokim zastosowaniu w różnych branżach, takich jak:

KOMPLEKSOWY SYSTEM

System łączników do profili doskonale uzupełniają inne elementy ochronne z serii PlacoCap®, takie jak zaślepki do profili, regulatory wysokości oraz wkładki z otworami gwintowanymi do montażu stopek poziomujących lub kółek. Wszystkie te produkty mocowane są w otworach przelotowych profili metodą na wtyk, co czyni je idealnym rozwiązaniem dla modułowych konstrukcji przenośnych. Dla ruchomych elementów szkieletu, firma Bäcker oferuje również przemysłowe zawiasy wykonane z tworzywa i metalu, które umożliwiają łatwe składanie i rozkładanie konstrukcji. Dzięki szerokiemu asortymentowi dostępnych rozwiązań, można dostosować konstrukcje do specyficznych potrzeb, co zwiększa ich funkcjonalność i wygodę użytkowania.

| |