Przygotowanie plików do druku 3D: Jak uniknąć błędów? | 2024-06-18 |

Druk 3D to innowacyjna technologia, która zrewolucjonizowała proces produkcji. Mimo wielu zalet, druk przestrzenny wymaga precyzyjnego przygotowania pliku, aby uniknąć błędów podczas samego procesu druku. Niewłaściwe zaprojektowanie modelu 3D może prowadzić do niepowodzenia wydruku i generować niepotrzebne koszty. Kluczowym etapem jest optymalizacja pliku i zrozumienie ograniczeń technologii. Na co warto zwrócić uwagę, by uzyskać idealny wydruk, i czego należy unikać?

EKSPORT MODELU DO FORMATU STLPrzed przystąpieniem do drukowania, model 3D musi zostać skonwertowany do formatu STL (Standard Triangle Language). Proces ten, zwany teselacją, przekształca plik 3D w siatkę trójkątów, które drukarka wykorzystuje do budowy obiektu warstwa po warstwie. Kluczowym elementem tego etapu jest właściwe ustawienie liczby trójkątów, które odpowiadają za precyzję odwzorowania modelu.Należy znaleźć równowagę między liczbą trójkątów a dokładnością modelu. Zbyt mała liczba trójkątów może przyspieszyć proces konwersji, ale sprawi, że wydruk będzie miał "kanciaste" krawędzie. Z kolei nadmiar trójkątów, choć może poprawić odwzorowanie geometrii, wydłuży czas przetwarzania pliku i może prowadzić do błędów. Ważne jest, aby zachować optymalną dokładność, unikając zbędnych komplikacji podczas procesu teselacji.

BŁĘDY PO KONWERSJI PLIKU STLNawet jeśli model został poprawnie zaprojektowany, po jego konwersji do formatu STL mogą pojawić się różne błędy, które mogą wpłynąć na jakość wydruku. Najczęściej spotykane problemy to:

Na szczęście istnieje wiele narzędzi do automatycznego wykrywania i naprawiania błędów w plikach STL, takich jak Magics-Materialise, Netfabb czy HP SmartStream 3D Build Manager. Warto regularnie korzystać z tych narzędzi, aby zapewnić poprawność plików przed przystąpieniem do drukowania.

OGRANICZENIA PROJEKTOWEChoć druk 3D pozwala na tworzenie niezwykle skomplikowanych kształtów, istnieją pewne ograniczenia, które należy brać pod uwagę podczas projektowania. Przekroczenie tych ograniczeń może skutkować nieudanym wydrukiem. Najważniejsze z nich to minimalne specyfikacje dla różnych części projektu, które mają kluczowe znaczenie dla poprawnego przebiegu procesu druku.

Minimalne wymiaryOtwory i szczeliny muszą być wystarczająco duże, aby uniknąć scalenia materiału. Pomagają one także w usuwaniu nadmiaru proszku, który nie został utrwalony.

Podczas projektowania warto uwzględniać minimalne zalecane wymiary dla poszczególnych elementów, takie jak:

Wypełnienie strukturalneJedną z głównych zalet druku 3D jest możliwość projektowania elementów o zoptymalizowanej topologii, gdzie tradycyjne, pełne struktury mogą być zastąpione wypełnieniem kratowym. Dzięki temu można znacząco zmniejszyć wagę elementu, zachowując jednocześnie jego wytrzymałość, a także zredukować ilość użytego materiału i obniżyć koszty produkcji. Ważne jednak, aby przy projektowaniu uwzględnić minimalną wielkość szczelin – co najmniej 1 mm – aby umożliwić efektywne usunięcie nieutwardzonego proszku po zakończeniu druku. Zbyt małe otwory mogą spowodować, że materiał pozostanie wewnątrz elementu, co zwiększy jego wagę.

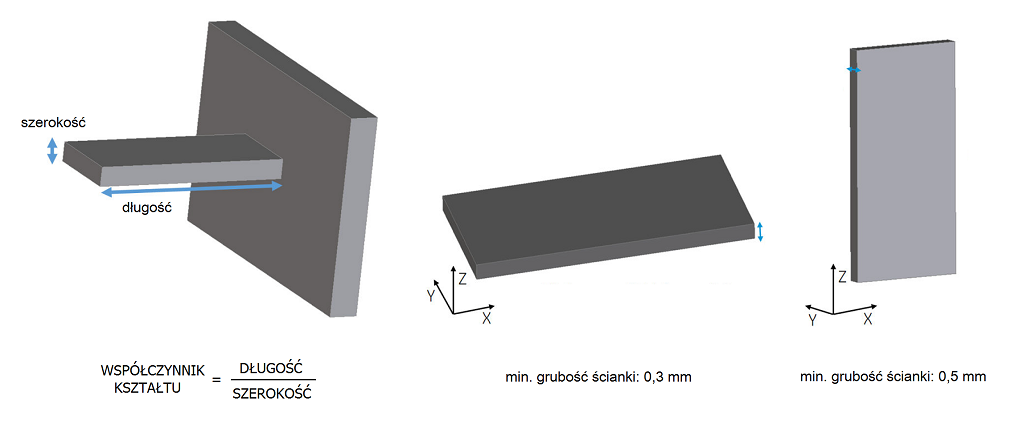

Ścianki i wsporniki

Minimalna grubość ścianek zależy od współczynnika kształtu, czyli stosunku długości do szerokości elementu. W przypadku cienkich wsporników, których szerokość wynosi mniej niż 1 mm, współczynnik kształtu powinien być mniejszy niż 1. Krótkie ścianki o grubości 0,3 mm w płaszczyźnie XY oraz 0,5 mm w płaszczyźnie Z są zalecane jako minimalne wartości. Zbyt cienkie ścianki mogą prowadzić do odkształceń i zmniejszenia wytrzymałości, a zbyt grube mogą kumulować ciepło i powodować skurcze. W przypadku dużych elementów warto rozważyć dodanie żeber lub zaokrągleń, które wzmocnią strukturę.

Niezmontowane i zmontowane zespoły częściPodczas projektowania zespołów, które mają być montowane po wydruku, konieczne jest uwzględnienie minimalnych odstępów między poszczególnymi elementami. Dla niezmontowanych części zalecany odstęp wynosi co najmniej 0,4 mm (+/- 0,2 mm tolerancji). W przypadku części drukowanych jako gotowe zespoły, takich jak zawiasy czy przeguby, ważne jest, aby zapewnić wystarczającą przestrzeń na usunięcie nadmiaru materiału i zapewnienie prawidłowej ruchomości. Dla cienkich ścianek odstęp powinien wynosić co najmniej 0,7 mm, a dla elementów grubszych niż 50 mm – jeszcze większy.

Wydrążone zamknięte geometrieJeśli model zawiera zamknięte, wydrążone przestrzenie, konieczne jest dodanie otworów spustowych, które pozwolą na usunięcie sypkiego materiału po zakończeniu druku. Minimalna średnica takich otworów powinna wynosić co najmniej 2 mm, a dla najlepszych rezultatów zaleca się zastosowanie co najmniej dwóch otworów, aby umożliwić całkowite opróżnienie wnętrza modelu.

Linie kleju

W przypadku modeli, które ze względu na swoją wielkość muszą być drukowane w częściach, konieczne jest uwzględnienie elementów, które ułatwią ich późniejsze łączenie. Technologia Multi Jet Fusion umożliwia drukowanie większych konstrukcji, dzieląc je na fragmenty, które można następnie połączyć za pomocą klejenia, spawania lub zastosowania kołków. Aby ułatwić proces montażu, zaleca się zaprojektowanie elementów blokujących, takich jak specjalne zatrzaski czy prowadnice, które pomogą precyzyjnie pozycjonować poszczególne części. Warto również pamiętać o odpowiednich odstępach pomiędzy częściami przeznaczonymi do klejenia. Minimalny dodatkowy odstęp, który należy uwzględnić w projekcie, wynosi 0,1–0,2 mm. Dzięki temu proces klejenia będzie prostszy i bardziej precyzyjny, a elementy zostaną trwale połączone bez konieczności korekt.

Wąskie, podłużne kanały

Projektowanie elementów z wąskimi i podłużnymi kanałami, takimi jak rurki czy przewody, wymaga szczególnej uwagi. Choć same kanały posiadają otwory na końcach, ich wąska konstrukcja może utrudniać usunięcie nieutwardzonego proszku z wnętrza po zakończeniu druku. Aby ułatwić ten proces, warto rozważyć dodanie do projektu paska lub łańcucha, który będzie przechodził przez kanał w trakcie drukowania. Po zakończeniu druku, pasek lub łańcuch można wyciągnąć, usuwając jednocześnie większość proszku. Pozostałości materiału można następnie usunąć w standardowym procesie czyszczenia. Tego rodzaju podejście zapobiega zaleganiu proszku, które mogłoby negatywnie wpłynąć na wagę oraz funkcjonalność gotowego elementu.

Współczynnik skurczu

Technologia druku 3D, zwłaszcza Multi Jet Fusion, wiąże się z minimalnym skurczem materiału w trakcie stapiania kolejnych warstw proszku. Aby zachować dokładność wymiarową gotowego elementu, należy uwzględnić współczynnik skurczu, odpowiednio zwiększając wymiary modelu w pliku STL. Dzięki temu, po zakończeniu druku, element będzie zgodny z zaprojektowanymi wymiarami.

Posiadasz więcej pytań odnośnie przygotowania pliku do druku 3D w technologii MJF? Skontaktuj się z działem druku 3D firmy BÄCKER. | |